Что такое абразивная обработка? Виды абразивных материалов

Процесс механического воздействия на поверхностные слои твёрдых материалов абразивами именуется абразивной обработкой. В переводе с латыни «abrasivus» переводится как соскабливающий, выскабливающий или сбривающий. В современном понимании это финишный этап работы с поверхностью предмета путём срезания абразивными зёрнами её неровностей для приведения его в определённую форму или соответствующий вид.

Область использования абразивов

К металлам, минералам, пластику, дереву, композитным и другим материалам применяют шлифование, полирование и другие методы механического воздействия. Список твёрдых материалов, которые можно подвергать абразивной обработке открыт. Даже самый твёрдый земной минерал – алмаз можно подвергнуть абразивной обработке с помощью специальных инструментов. Разница заключается лишь в том, что для работы с металлом, например, лучше использовать карбид кремния, а для обработки дерева более применим оксид алюминия. Каждому материалу какой-то абразив более предпочтителен, к тому же следует учитывать и вид абразивных работ. Вряд ли для полирования предметов подойдёт наждачный круг, а наждачная бумага, так называемая «нулёвка» вряд ли подойдёт для шлифования грубых поверхностей.

Абразивная обработка необходима для придания предмету или его детали высокоточных размеров, запланированной формы или идеальной гладкости и чистоты поверхности. Процесс востребован и при подгонке сопрягаемых узлов агрегата, их притирке и доводке.

Абразивные материалы применяют и при грубой обработке или резке предметов. Для обдирки литья, съёма припусков применяется, например, пескоструйная, гидроабразивная обработка.

Даже разрезание материалов легко осуществляется с применением абразивов.

Диски по металлу или камню предназначены именно для этой цели.

Основой всех абразивных материалов является абразивное зерно, грани которого являются превосходными резцами. Режущие кромки за счёт своей многочисленности способны быстро и качественно обрабатывать любые поверхности, причём производительность напрямую зависит от скорости движения шлифовального или режущего абразива.

Видовое разнообразие абразивных работ

Роль абразивных материалов (порошков, паст, шкурок, камней и других) – обработка твёрдых поверхностей – достаточно широка. Существует ряд видов этого процесса:

►шлифование различных поверхностей, внешних и внутренних сторон предметов, агрегатов и их узлов – существует предварительная зачистка и чистовая обработка;

►полировка – двухэтапный процесс: предварительное шлифование, затем доведение до зеркального блеска;

►притирка;

►гидроабразивное воздействие;

►ультразвуковое;

►пескоструйное;

►хонингование – отделочная обработка внутренних поверхностей деталей цилиндрической формы, в частности, цилиндров двигателей);

►суперфиниширование (съем поверхности материала по минимуму);

►галтовка – очищение мелких деталей от поверхностных отложений и следов различного рода воздействий (окалина, заусенцы, сколы, коррозийные очаги и др.);

►нанесение прорезей, отрезание;

►заточка.

Все работы абразивного характера выполняются с использованием спец материалов.

Материалы для абразивных работ

Обработку твердых поверхностей всевозможных предметов и пород невозможна выполнять без применения природных или синтетических абразивов. Сегодня они представлены двумя группами.

К абразивам естественного происхождения можно отнести так непохожие по прочности алмаз и пемзу, кварц, корунд (он же наждак), являющийся на деле оксидом алюминия.

На закате XIX столетия начинают активно использовать абразивы искусственного происхождения – карбиды кремния и бора, электро- и монокорунд, особенно востребованный синтетический алмаз и ещё целый ряд, появившихся позднее.

Основой любого материала из обоих групп является абразивное зерно, то есть моно- или поликристаллы, возможно их осколки. От кристаллографических особенностей зерна (способность ломаться в ходе работы на более мелкие, но остроугольные фракции) зависит качество шлифовального материала.

По физическим свойствам (твёрдости) абразивы делятся на мягко-, твёрдотельные и сверхтвёрдые.

Твёрдость минералов характеризуют шкалой Мооса. Это 10 классов, где эталонами выступают следующие минералы, представленные таблицей:

По величине абразивного зерна различают грубые (крупные), средние и тонкие. Есть ещё и очень тонкие. Измеряют шлифовальное зерно в микрометрах (мкм) или с помощью внесистемной единицы (меш). Она также служит для измерения размеров частиц различных сыпучих тел.

Природные абразивы

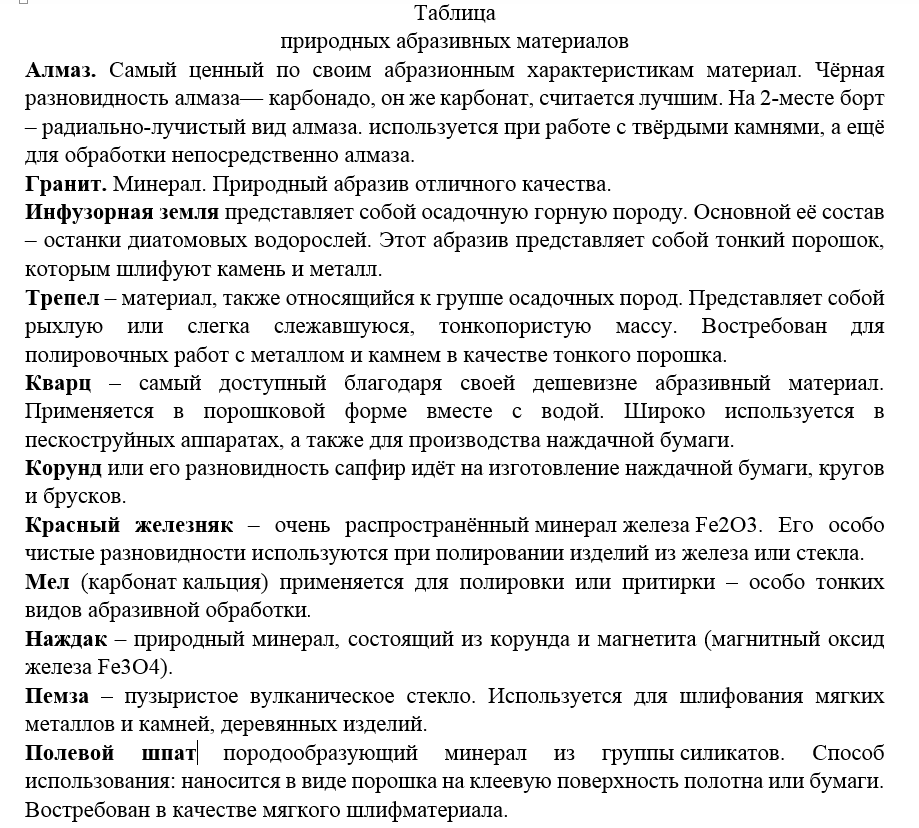

До появления искусственных абразивов использовались природные материалы. Все они различались своими свойствами. Часть их известна по шкале Мооса, но общее число абразивов (смотрим таблицу) гораздо больше:

Синтетические абразивы

В настоящее время существует довольно широкий ряд искусственно созданных абразивных материалов. Ниже в таблице представлен их список, который полностью соответствует ГОСТу 21445-84:

Не прекращаются работы по созданию новых образцов абразивов. Очень перспективными можно назвать следующие:

►Нитрид углерода с формулой C3N4;

►Сплавы. Первый – карбид титана (TiC) (аналог вольфрама), второй – карбид скандия (Sc4C3). Первое тугоплавкое вещество легируется вторым сплавом (карбидом скандия), что позволяет в 2 раза повысить его микротвердость.

Отдельно от традиционных способов существует метод магнитоабразивной обработки. Для этой операции используются материалы с высокими абразивными характеристиками. Второе условие – наличие магнитных свойств. Результат такого метода более качественные показатели «мягкой обработки» и последующей операции полирования изделий и предметов.

Абразивные инструменты, создаваемые из природных и искусственных материалов востребованы не только в промышленном производстве, но также в быту. Их изготовление – очень перспективное направление деятельности.